1. Pengesanan bahan

Untuk menilai kualiti galas roller alur, adalah perlu untuk mengesan bahan mereka. Galas berkualiti tinggi biasanya diperbuat daripada keluli berkualiti tinggi, seperti keluli galas (GCr15), yang mempunyai kekerasan tinggi, rintangan haus dan rintangan keletihan. Selain itu, keluli aloi atau keluli tahan karat juga sering digunakan untuk mengeluarkan galas berprestasi tinggi, yang mempunyai rintangan kakisan yang lebih baik dan keupayaan untuk menyesuaikan diri dengan persekitaran yang kompleks. Apabila menguji bahan, spektrometer atau peralatan analisis bahan lain boleh digunakan untuk menentukan sama ada bahan yang digunakan untuk galas itu memenuhi piawaian. Pada masa yang sama, memerhatikan kemasan dan keseragaman permukaan galas juga merupakan kaedah penting untuk menilai kualiti bahan. Galas berkualiti tinggi mempunyai permukaan licin tanpa cacat, retak atau lubang yang jelas, yang merupakan tanda bahan tulen dan proses pembuatan. Di samping itu, ujian kekerasan boleh dilakukan untuk memastikan bahawa kekerasan galas memenuhi keperluan reka bentuk, dengan itu memastikan kebolehpercayaan dan hayat perkhidmatannya di bawah keadaan beban tinggi.

2. Ketepatan dimensi

Ketepatan dimensi adalah penunjuk penting untuk mengukur kualiti galas penggelek alur. Galas berkualiti tinggi mempunyai kawalan ketat ke atas ketepatan dimensi untuk memastikan ia boleh dipasang dengan tepat dalam peralatan dan beroperasi secara normal. Menggunakan alat pengukur ketepatan seperti angkup vernier dan mikrometer, diameter dalam, diameter luar, lebar dan dimensi raceway galas boleh diukur untuk memastikan ia selaras dengan piawaian reka bentuk. Galas dengan ketepatan dimensi yang berlebihan terdedah kepada getaran dan bunyi semasa digunakan, menjejaskan kestabilan operasi peralatan. Terutamanya untuk peralatan mekanikal yang berputar pada kelajuan tinggi, walaupun sedikit sisihan dalam ketepatan dimensi boleh menyebabkan haus dan kegagalan yang serius. Oleh itu, memastikan ketepatan dimensi galas adalah bahagian penting dalam memastikan kualiti dan prestasinya. Dengan membandingkan data ukuran sebenar dengan piawaian reka bentuk, ketepatan pembuatan dan ketekalan galas boleh dinilai, dengan itu menilai kualitinya.

3. Fleksibiliti putaran

Fleksibiliti putaran ialah cara intuitif untuk menilai kualiti galas penggelek alur. Galas berkualiti tinggi harus berputar dengan lancar, tanpa rasa genangan, dan tanpa bunyi yang tidak normal semasa putaran. Memutar galas secara manual boleh menilai fleksibilitinya. Galas berkualiti tinggi berasa licin apabila berputar, dengan rintangan seragam dan tiada geseran yang jelas. Jika galas mengalami kesesakan atau bunyi tidak normal semasa putaran, mungkin terdapat kecacatan dalaman atau pelinciran yang tidak mencukupi. Selanjutnya, peranti ujian putaran khusus boleh digunakan untuk mengesan galas secara dinamik dan mengukur tork geseran dan tahap hingar semasa putaran. Galas berkualiti tinggi biasanya mempunyai tork geseran dan bunyi yang lebih rendah, menunjukkan bahawa struktur dalaman dan proses rawatan permukaannya adalah , dan ia boleh memberikan prestasi yang stabil dan hayat perkhidmatan yang panjang dalam aplikasi praktikal.

4. Muatan kapasiti

Kapasiti beban ialah parameter penting untuk mengukur kualiti galas penggelek alur, yang secara langsung mempengaruhi hayat perkhidmatan dan prestasinya. Galas berkualiti tinggi akan mempertimbangkan kapasiti bebannya semasa reka bentuk dan proses pembuatan, termasuk beban dinamik yang diberi nilai dan beban statik. Anda boleh merujuk kepada parameter teknikal galas untuk memahami kapasiti bebannya dan memastikan ia dapat memenuhi keperluan aplikasi praktikal. Dalam penggunaan sebenar, beban berlebihan akan menyebabkan kegagalan pramatang galas. Oleh itu, apabila memilih galas, anda perlu memilih galas dengan kapasiti beban yang sesuai mengikut keadaan operasi peralatan. Di samping itu, melalui ujian sebenar, anda boleh menilai prestasi galas di bawah keadaan beban yang berbeza, seperti melalui eksperimen pemuatan, perhatikan ubah bentuk dan haus galas di bawah beban tinggi. Galas berkualiti tinggi masih boleh mengekalkan prestasi dan kestabilan yang baik di bawah keadaan beban yang tinggi, memastikan operasi peralatan yang boleh dipercayai.

5. Kesan pelinciran

Pelinciran adalah penting untuk operasi normal dan lanjutan hayat galas. Galas penggelek alur berkualiti tinggi biasanya dilengkapi dengan gris atau minyak pelincir berkualiti tinggi untuk memastikan ia boleh berjalan dengan lancar di bawah beban tinggi dan kelajuan tinggi. Apabila memeriksa kesan pelinciran galas, anda boleh melihat keseragaman dan liputan gris untuk memastikan ia dapat menembusi sepenuhnya ke dalam semua bahagian galas untuk mengurangkan geseran dan haus. Galas yang tidak dilincirkan dengan buruk cenderung menjadi panas semasa penggunaan, mengakibatkan peningkatan haus dan memendekkan hayat perkhidmatan. Dengan kerap menggantikan gris dan memeriksa status pelinciran, kesan pelinciran yang baik bagi galas dapat dikekalkan. Di samping itu, memilih jenis pelincir yang betul dan komposisi bahan tambahan juga boleh meningkatkan prestasi dan ketahanan galas dengan ketara. Pelincir berkualiti tinggi bukan sahaja memberikan kesan pelinciran, tetapi juga mempunyai rintangan pengoksidaan dan rintangan kakisan yang baik, serta menyesuaikan diri dengan pelbagai persekitaran kerja yang kompleks.

6. Rintangan haus dan rintangan kakisan

Rintangan haus dan rintangan kakisan adalah petunjuk penting untuk menilai kualiti galas roller alur. Galas berkualiti tinggi harus mempunyai rintangan haus yang baik dan dapat mengekalkan kadar haus yang rendah di bawah beban tinggi dan operasi jangka panjang. Rintangan haus galas di bawah keadaan kerja yang berbeza boleh dinilai melalui ujian haus simulasi. Galas dengan rintangan haus yang tinggi masih boleh mengekalkan keadaan kerja yang baik selepas penggunaan jangka panjang dan memanjangkan hayat perkhidmatan peralatan. Di samping itu, rintangan kakisan juga merupakan ciri penting galas berkualiti tinggi, terutamanya untuk peralatan yang digunakan dalam persekitaran lembap dan menghakis. Galas berkualiti tinggi biasanya diperbuat daripada keluli tahan karat atau keluli aloi dan menjalani rawatan permukaan khas, seperti penyaduran zink dan penyaduran nikel, untuk meningkatkan ketahanan kakisannya. Rintangan kakisan galas boleh dinilai melalui kaedah seperti ujian semburan garam untuk memastikan ia boleh berfungsi dengan baik dalam persekitaran yang keras.

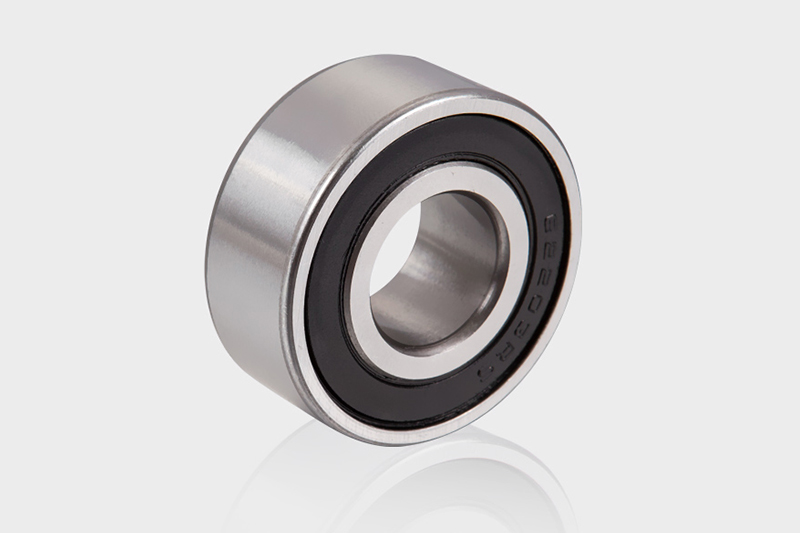

Siri 6000 Dua Pengedap Sesentuh Galas Bebola Alur Dalam

Siri 6000 dwi-kenalan galas bebola alur dalam yang dimeterai adalah produk galas berprestasi tinggi dan boleh dipercayai yang direka untuk pelbagai jenis peralatan mekanikal dan aplikasi industri. Diperbuat daripada keluli galas berkualiti tinggi (GCr15), siri galas ini mempunyai kekerasan yang tinggi, rintangan haus dan rintangan keletihan selepas rawatan haba dan pemesinan ketepatan, dan boleh mengekalkan prestasi yang stabil dalam persekitaran kerja yang keras. Reka bentuk pengedap dua sentuhan (2RS) yang unik menghalang habuk, lembapan dan bahan cemar lain daripada memasuki galas, memastikan pelincir bersih dan stabil, dan memanjangkan hayat perkhidmatan. Reka bentuk alur dalam berketepatan tinggi membolehkan galas menahan beban dua arah jejari dan paksi, memastikan operasi lancar di bawah kelajuan tinggi dan beban berat. Gris berkualiti tinggi yang diisi di dalam memberikan pelinciran, mengurangkan geseran dan haus serta mempunyai rintangan pengoksidaan yang baik dan rintangan suhu tinggi, menyesuaikan diri dengan pelbagai keadaan kerja yang kompleks. Galas siri 6000 digunakan secara meluas dalam motor elektrik, perkakas rumah, kereta, jentera pertanian dan peralatan perindustrian, dan sesuai untuk kebolehpercayaan yang tinggi dan jangka hayat yang panjang. Reka bentuknya yang ringkas, pemasangan mudah, keperluan penyelenggaraan yang rendah, dan pengedap hubungan dua kali mengurangkan kekerapan pelinciran dan pembersihan, mengurangkan kos penyelenggaraan dan masa henti, serta meningkatkan kecekapan operasi peralatan.